Kelebek vanaların kullanımında sık karşılaşılan sorunlar ve çözümleri nelerdir?

Kelebek vana, küçük boyutu ve basit yapısı nedeniyle endüstride en yaygın kullanılan vanalardan biri haline gelmiştir ve hidroelektrik santrallerinde, sulamada, bina su temini ve drenajında, belediye mühendisliğinde ve diğer boru sistemlerinde, dolaşımdaki ortam akışını kesmek veya düzenlemek için giderek daha fazla kullanılmaktadır. Peki, kelebek vananın kullanımında dikkat edilmesi gereken sorunlar ve çözümler nelerdir? Bugün bu konuyu detaylı olarak ele alacağız.

Kelebek vana montajında dikkat edilmesi gereken hususlar:

1. Kurulumdan önce, ürün performansının ve ortam akış yönünün çalışma koşullarındaki hareketle uyumlu olduğunu doğrulayın ve vana boşluğunu temizleyin. Sızdırmazlık halkasına ve kelebek vanaya yabancı cisimlerin yapışmasına izin vermeyin. Daha önce temizlenmemişse, sızdırmazlık halkasına zarar vermemek için kelebek vanayı kesinlikle kapatmayın.

2. Disk plakası montajında destek flanşı olarak özel flanşlı kelebek vana kullanılması önerilir.

3. Boru hattının ortasına veya boru hattının iki ucunun birleştiği noktaya monte edilmelidir; dikey montaj en uygunudur, ters çevrilerek monte edilemez.

4. Akışın düzenlenmesi ihtiyacının kullanımında, kontrol için manuel, elektrikli ve pnömatik aktüatörler mevcuttur.

5. Kelebek vanayı daha sık açıp kapatın; yaklaşık iki ay sonra sonsuz dişli kutusunun kapağını açıp tereyağının normal seviyede olup olmadığını kontrol edin, doğru miktarda tereyağı bulundurun.

6. Bağlantı parçalarının sıkıca oturduğunu, yani salmastranın sızdırmazlığının sağlandığını ve aynı zamanda valf mili dönüşünün esnek olduğunu kontrol edin.

7. Metal contalı kelebek vana ürünleri, boru hattının sonuna monte edilmeye uygun değildir; eğer boru hattının sonuna monte edilmesi gerekiyorsa, sızdırmazlık halkasında basınç birikmesini ve aşırı pozisyon oluşmasını önlemek için uygun çıkış flanşı kullanılmalıdır.

8. Vana milinin montajı ve kullanımıyla ilgili olarak, vananın etkinliğinin düzenli olarak kontrol edilmesi ve arızaların zamanında tespit edilmesi gerekmektedir.

Olası arıza nedenleri: sızdırmazlık yüzeyinde sızıntı

1. Valf plakası, sızdırmazlık yüzeyi klasöründeki kalıntılar

2. Valf plakası ve sızdırmazlık yüzeyinin kapanma pozisyonu yanlış konumda çakışıyor.

3. Çıkış tarafı konfigürasyonu montaj flanşı cıvatalarında eşit olmayan kuvvet veya gevşek cıvatalar

4. Basınç testi yönü, ortam akış yönünün gerekliliklerine uygun değildir.

Eleme yöntemleri

1. Kirleticileri giderin, vananın iç boşluğunu temizleyin.

2. Valf kapanmasının doğru konumunu elde etmek için sonsuz dişli veya elektrikli, pnömatik aktüatörün ayar vidalarını ayarlayın.

3. Takılan flanş düzlemini ve cıvata sıkıştırma bağlantısını kontrol edin; eşit şekilde sıkıştırılmış olmalıdır.

4. Ok yönünde belirtilen basınç sızdırmazlık yönüne göre

Vana iki ucundan sızma arızası meydana gelir.

1. Sızdırmazlık contasının her iki tarafında da arıza meydana geldi.

2. Boru flanşının sızdırmazlığı düzgün değil veya sıkıştırılmamış.

3. Conta içindeki sızdırmazlık halkasının veya contadaki sızdırmazlık halkasının arızalanması

Eleme yöntemi

1. Sızdırmazlık contasını değiştirin.

2. Basınç flanş cıvataları (eşit kuvvet)

3. Valf basınç halkasını çıkarın, sızdırmazlık halkasını ve conta arızasını giderin.

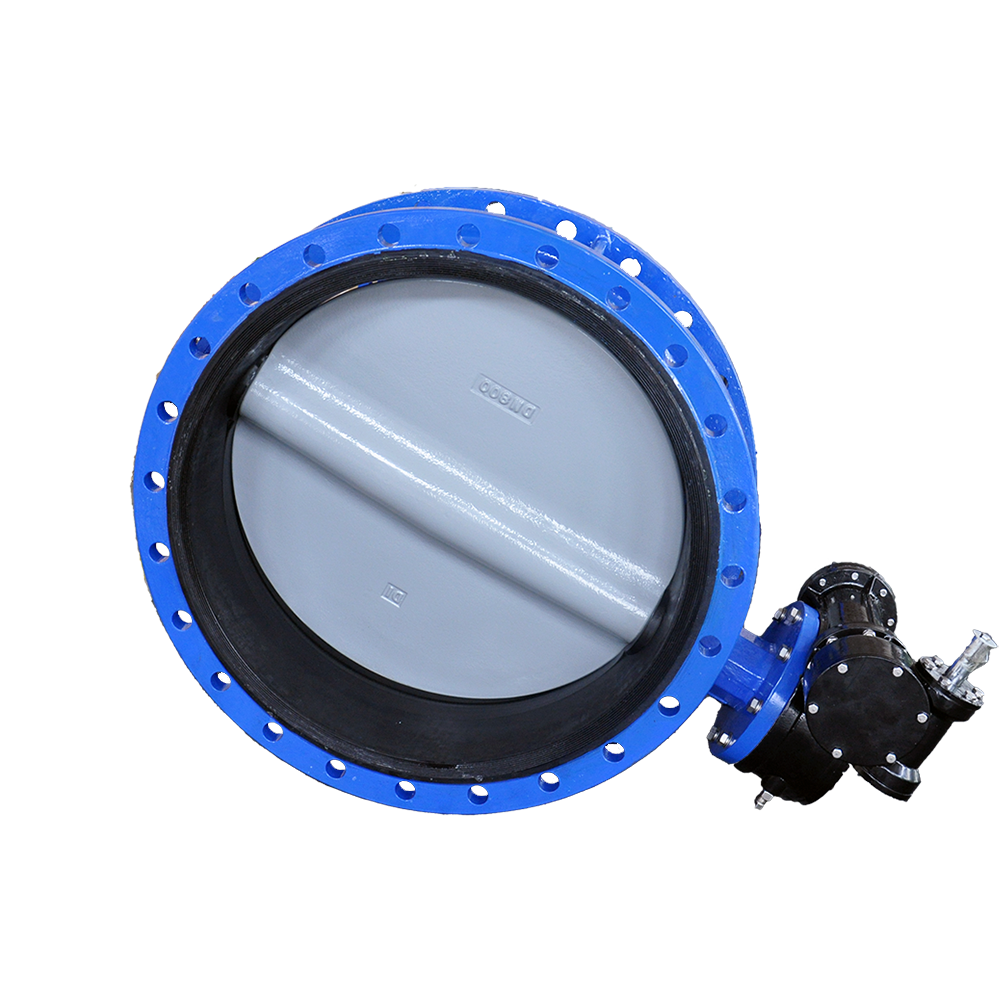

Kelebek vanalar, yapısal şekillerine göre merkez hatlı kelebek vana ve eksantrik kelebek vana olarak ikiye ayrılır. Sızdırmazlık şekline göre ise yumuşak sızdırmazlık tipi ve sert sızdırmazlık tipi olarak sınıflandırılabilir. Yumuşak sızdırmazlık tipinde genellikle kauçuk vana yuvası veya kauçuk halka sızdırmazlığı kullanılırken, sert sızdırmazlık tipinde genellikle metal halka sızdırmazlığı kullanılır. Bağlantı tipine göre flanş bağlantısı ve wafer bağlantısı olarak; iletim moduna göre ise manuel, elektrikli, pnömatik ve hidrolik olarak sınıflandırılabilir. Çalışma koşullarına göre farklı aktüatörler seçilebilir.